I processi di raffinazione del petrolio producono grandi quantità di gas di scarico contenenti zolfo. Questo zolfo deve essere recuperato per rispettare la legislazione ambientale che limita le emissioni totali dell’impianto.

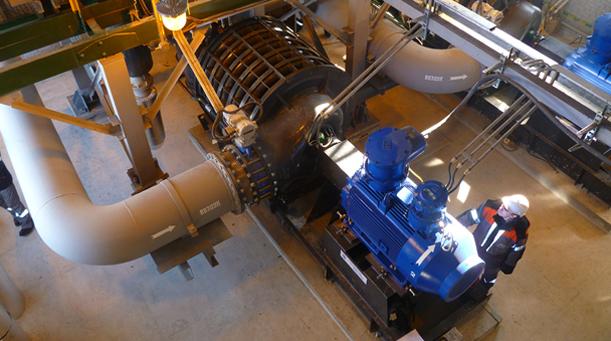

I nostri compressori vengono utilizzati in queste unità di recupero dello zolfo (SRU) per fornire l’aria primaria necessaria nel forno del reattore.

I compressori centrifughi di Continental Industrie possono essere conformi alla norma API 617 7a edizione con deviazioni minime.

Oltre 40 anni di esperienza nella ricerca, sviluppo e produzione di macchine centrifughe rendono i compressori centrifughi Continental Industrie un simbolo di affidabilità per un servizio continuo e resistente, 24 ore al giorno, 7 giorni alla settimana.

I compressori centrifughi multistadio che Continental Industrie propone sono principalmente la semplicità costruttiva e l’elevata affidabilità meccanica, qualità molto apprezzate per questa applicazione.Le caratteristiche dell’aria (portata variabile con vuoto costante e potenza dell’albero motore proporzionale alla portata utilizzata) permettono ai nostri le macchine funzionano con un flusso stabile indipendentemente dal numero degli operatori attivi, quindi il consumo di energia è proporzionale al numero di ugelli di ingresso effettivamente utilizzati, la caratteristica di funzionamento genera quindi un notevole risparmio energetico

La durata e l’affidabilità delle nostre macchine sono molto importanti per questa applicazione.

In particolare, per i sistemi di trasporto pneumatico sottovuoto, le nostre macchine di colata sottovuoto sono meno sensibili all’eventuale passaggio di particelle attraverso la macchina rispetto ad altre tecnologie.

I vantaggi delle apparecchiature centrifughe multistadio in ghisa o alluminio prodotte da Continetal sono principalmente il design semplice e l’elevata affidabilità meccanica, entrambe caratteristiche molto apprezzate per questo tipo di applicazione.

La progettazione estremamente semplice delle nostre macchine garantisce la massima efficienza

La funzione del Compressore, per questa applicazione, è quella di alimentare uno o più serbatoi in modo da apportare ossigeno ai batteri che devono degradare la sostanza organica. Per iniettare quest’aria, il Compressore deve vincere la resistenza o contropressione dovuta all’altezza e le perdite causate dalla rete di tubazioni e dal diffusore.

Poiché la quantità di acque reflue da trattare varia nel tempo, è essenziale iniettare solo la quantità di ossigeno necessaria e in quantità sufficienti per ottimizzare la quantità di ossigeno che ricevono i batteri, quindi è fondamentale avere la possibilità di variare il flusso mantenendo una pressione costante. La tecnologia dei nostri Compressori Multistadio permette la variazione della portata attraverso una semplice valvola di regolazione posta in ingresso, in questo modo il consumo energetico è proporzionale al reale punto di flusso, ottimizzando così prestazioni e consumi energetici.

I forni a letto fluido vengono spesso utilizzati per incenerire rifiuti o fanghi provenienti da impianti di trattamento delle acque reflue. Il principio della combustione a letto fluido è quello di “riscaldare” un letto di sabbia e mettere in sospensione le particelle di sabbia mediante un sistema di ugelli di iniezione d’aria. Il materiale combustibile viene introdotto nel letto dove l’elevata temperatura della sabbia accende il materiale, il movimento attivo delle particelle di sabbia fluidificata completa l’incenerimento dei materiali combustibili.

Il compressore centrifugo multistadio fornisce l’aria che fluidifica il letto di sabbia. Quest’aria viene utilizzata anche per fornire l’ossigeno necessario alla combustione dei prodotti di scarto. La curva di prestazione del nostro Compressore copre un ampio range consentendo una portata variabile che può essere regolata a seconda della quantità di rifiuti da incenerire. I nostri compressori vengono utilizzati anche per fornire aria al bruciatore utilizzato per riscaldare il letto di sabbia.

La manipolazione dei gas compressi dovrebbe essere considerata più pericolosa della manipolazione di liquidi e solidi. Le procedure adottate per la movimentazione in sicurezza dei gas compressi si concentrano principalmente sul contenimento del materiale, per impedirne la fuoriuscita nell’atmosfera, e sull’adeguato controllo della pressione e del flusso.

Le nostre macchine possono funzionare ininterrottamente, anche in condizioni estreme, e sono in grado di gestire una varietà di gas, privi di contaminazioni. Funzionamento efficiente e affidabile senza perdite.

Le caratteristiche delle soffianti centrifughe multistadio prodotte da Continental Industrie sono principalmente la semplicità costruttiva e l’affidabilità meccanica, entrambe molto apprezzate per questo tipo di applicazione.

Il fumo nero è prodotto da una sostanza a base di olio di petrolio. Questa sostanza viene introdotta in una camera di combustione appositamente adattata e riscaldata a circa 950 ºC. Questo processo produce fumo nero e polvere.

Questi passano attraverso diversi filtri che aspirano la polvere. A questa polvere risultante viene aggiunta acqua per ottenere granuli più grandi, che verranno essiccati e lavorati. La polvere nera risultante viene utilizzata in un’ampia varietà di prodotti, come la produzione di pneumatici e cartucce per la stampa.

I nostri compressori vengono utilizzati per fornire aria ai bruciatori nella camera di combustione. La semplicità e l’affidabilità meccanica delle nostre apparecchiature, sommate all’eccellente curva prestazionale, le rendono ideali per questa applicazione.

Il vapore è il gas che si forma quando l’acqua passa dallo stato liquido allo stato gassoso. A livello molecolare, questo avviene quando le molecole di H2O riescono a liberarsi dai legami idrogeno che le tengono insieme. Queste molecole libere sono ciò che forma il gas trasparente che conosciamo come vapore.

I nostri Compressori vengono utilizzati nei sistemi di pulizia della stiratura a vapore, questi sono collegati alle presse utilizzate per creare l’aspirazione, rimuovere l’umidità e asciugare i capi stirati per una finitura ottimale.

A seconda del numero di presse, viene selezionato un vuoto con portata sufficiente per mantenere un’intera linea di lavoro regolare e continua. I nostri compressori ad alta efficienza garantiscono la massima redditività per questo tipo di applicazione.

Drenaggio o lavori di drenaggio sono termini usati per descrivere l’azione di eliminazione delle acque sotterranee o superficiali. I fanghi liquidi vengono pompati ad un filtro pressa attraverso il collettore situato nella testata fissa. Quando i fanghi riempiono ciascuna camera della pressa, il liquido passa attraverso il tessuto filtrante e il campo di drenaggio.

La funzione primaria dei media filtranti è quella di fornire una struttura di supporto per lo sviluppo del pannello filtrante. Durante il processo, le particelle di fango più grandi iniziano a chiudere gradualmente le aperture del filtro, riducendone le dimensioni. Le particelle più piccole chiuderanno completamente queste aperture, consentendo la formazione del pannello filtrante.

I nostri compressori centrifughi multistadio forniscono la pressione necessaria per convogliare i fanghi al sistema di filtrazione.

Categoria che comprende tutta la combustione industriale di aria o gas prodotta da reazioni chimiche esotermiche tra un combustibile e un ossidante accompagnate dalla produzione di calore e dalla conversione di prodotti chimici.

La tecnologia delle nostre apparecchiature centrifughe multistadio fornisce un grande volume di aria ad alta pressione ideale per fornire l’aria aspirata nel processo di combustione.

La curva di funzionamento copre un ampio intervallo di portata consentendo una velocità variabile che può essere regolata in base alle necessità di incenerimento. I nostri compressori possono essere utilizzati anche per fornire aria al bruciatore.

L’acqua salata viene desalinizzata per produrre acqua dolce adatta all’irrigazione e al consumo umano. Il processo tradizionale utilizzato in queste operazioni è la distillazione sotto vuoto, essenzialmente l’ebollizione dell’acqua a una pressione inferiore a quella atmosferica e quindi a una temperatura molto inferiore al normale.

Questo perché il punto di ebollizione di un liquido si verifica quando la pressione del vapore è uguale alla pressione ambiente e la pressione del vapore aumenta con la temperatura. Pertanto, grazie alla temperatura ridotta, si risparmia energia.

I ventilatori centrifughi Continental Industrie sono responsabili della pulizia a getto delle membrane di filtrazione del pretrattamento prima della distillazione mediante osmosi inversa.

Recentemente è stata sviluppata una nuova tecnologia che rende possibile estrarre un campione rappresentativo da una fonte di gas naturale e alimentarlo in un analizzatore che esamina continuamente i campioni. Questa nuova tecnologia fornisce anche un mezzo per precondizionare il campione di gas in modo tale da ridurre il rischio di condensa durante il trasporto.

Questa tecnica consiste nell’eliminare il liquido trasportato dal campione di gas e ridurre il rischio di condensa dovuta alla pressione durante il trasporto.

I soffiatori centrifughi di Continental Industrie sono 100% oil-free, ideali per i sistemi di analisi dei gas di processo e dei gas di combustione. Vengono utilizzati principalmente per trasportare i flussi di campioni di gas dal punto di misurazione al sistema di condizionamento e successivamente al sistema di analisi.

Le nostre apparecchiature centrifughe multistadio vengono utilizzate per l’estrazione sotto vuoto del Biogas e il suo successivo trasporto al sistema di combustione (bruciatore, motore termico, ecc.).

Le macchine Continental Industrie vengono utilizzate anche per estrarre sotto vuoto i gas di discarica contenenti composti organici volatili (COV) attraverso pozzi di pompaggio.

La durata delle nostre apparecchiature centrifughe, appositamente sigillate e configurate per applicazioni di biogas, le rende ideali per un tipo di lavoro che richiede un funzionamento permanente in un’ampia gamma volumetrica.

Gruppo materiali 2: Categoria 2 G secondo la direttiva ATEX 94/9/CE, utilizzabile in zona 1 o zona 2.

Gruppo materiali 2: Categoria 3 G secondo la direttiva ATEX 94/9/CE, utilizzabile in zona 2.

Il sistema è costituito da uno strato uniforme di aria laminare ad alta intensità, noto come flusso laminare. Si tratta fondamentalmente di una camera d’aria pressurizzata contenente una serie di fori o fessure continui attraverso i quali l’aria pressurizzata esce secondo uno schema di flusso laminare. La velocità dell’aria in uscita impatta ad alta velocità sulla superficie di qualsiasi oggetto verso cui è diretta.

Il sistema a lama d’aria è uno strumento ampiamente utilizzato quando si soffiano tracce di liquidi o residui dai prodotti durante il trasporto. Viene normalmente utilizzato nella produzione, come prima fase del processo di riciclaggio, per separare le particelle più leggere, essiccarle nella produzione di parti, pulirle, trasportarle o come parte della pulizia dei componenti.

Nel settore minerario, la flottazione è il processo mediante il quale i minerali vengono separati dalla ganga o roccia di scarto sfruttando le loro differenze idrofobiche. Le differenze tra minerali preziosi e ganga di scarto vengono aumentate attraverso l’uso di tensioattivi e agenti bagnanti nella cella di flottazione, che è progettata per essere alimentata con aria forzata e richiede un ventilatore centrifugo.

Il minerale grezzo viene macinato in polvere fine e miscelato con acqua, agenti reattivi e schiumogeni. Quando l’aria viene soffiata attraverso la miscela, le particelle minerali si attaccano alle bolle, che salgono formando schiuma sulla superficie. Il materiale di scarto si deposita sul fondo mentre la schiuma si deposita e l’acqua e le sostanze chimiche vengono distillate lasciando un concentrato pulito. Questo processo, chiamato anche flottazione con schiuma, viene utilizzato per un gran numero di minerali.

Per proteggere le lamiere di ferro dalla corrosione, i produttori applicano un rivestimento zincato, per fare questo la lamiera di ferro passa attraverso un bagno di zincatura liquida e riemerge con un rivestimento di spessore non uniforme.

Per lasciare solo lo spessore necessario e sufficiente è necessario rimuovere l’eccesso utilizzando lame d’aria sulla stessa catena di trasporto. I nostri compressori centrifughi sono responsabili di fornire detta aria agli ugelli.

Per ottenere una buona qualità del rivestimento è essenziale fornire una corrente costante, priva di pulsazioni e priva di contaminanti, caratteristiche principali dei nostri compressori centrifughi multistadio.

È per questo motivo che le nostre attrezzature sono molto apprezzate per questo tipo di applicazioni.